Одним из важнейших элементов соблюдения технологии нанесения грунтовки, краски, и лака, на кузова автомобилей, является поддержание особого микроклимата на производственных линиях и в процессе хранения. Индивидуальный микроклимат необходим в процессах сушки, обезжиривания, очистки и грунтования кузова автомобиля [4, 5]. Под микроклиматом будем понимать особые условия для использования воздушных потоков в технологическом процессе, т.е. воздушные потоки должны иметь определенные технологические параметры влажности и температуры. Нарушение параметров микроклимата приводит к неправильной работе производственных линий, нарушению технологии и подвергает опасности окружающую среду. Поддержание микроклимата рабочих установок обеспечивает вентиляционная система, которая состоит из следующих секций: сбора воздуха, фильтрации (первичная, вторичная), увлажнения, нагрева, впуска воздушного потока.

Рассмотрим этапы подготовки воздушного потока:

Первый этап. Процесс вентилирования начинается с этапа сбора воздуха, в котором происходит открытие механических демпферов с помощью электропривода, и запуск промышленных вентиляторов.

Второй этап. Процесс фильтрации воздушного потока разделяется на два вида фильтрации по степени очистки от размера загрязняющих веществ: первичная (для крупных и средних частиц) и вторичную (для мельчайших видов загрязняющих веществ)[1].

Третий этап. Процесс нагрева воздушного потока.

Четвертый этап. Процесс увлажнения воздушного потока с помощью распылительных форсунок.

Пятый этап. Процесс выпуска воздушного потока для участия в производственных процессах через механические демпфера с электроприводом.

Эти этапы приведены в виде схемы на рисунке 1.

Рисунок 1 – Схема системы вентиляции

1– механический демпфер (сверху вниз) №1-4;

2– промышленные вентиляторы;

3– фильтры;

4– распылительные форсунки;

5– циркуляционный насос;

6– газовый обогревательный прибор, с открытым пламенем;

7– ванна с водой для увлажнения воздушного потока;

8– выпускная камера;

9–секция сбора воздушного потока;

10–секция фильтрации;

11–секция нагрева;

12–секция увлажнения;

13–секция выпуска воздушного потока

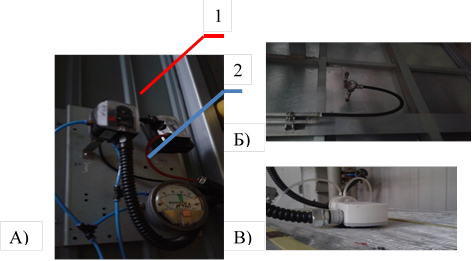

Контроль и управление системы вентиляции осуществляется с помощью промышленного контроллера. В контроллер заранее прописываются и загружаются все основные физико-химические критерии воздушного потока. Параметры состояния воздушного потока осуществляются с помощью системы датчиков: давления, температуры, влажности (см. рисунок 2).

Рисунок 2 – А) изображение двух датчиков контроля за давлением: позиция 1 электронный датчик, позиция 2 механический датчик. Б) датчик температуры. В) датчик влажности.

Основная проблема работы вентиляции заключается в оледенении фильтров при отрицательных температурах приточного воздуха. Для предотвращения оледенения применили калориферный нагреватель.

Осуществим поиск наилучшей структуры управляющего устройства.

Объектом регулирования является система из двух проточных частей вентиляционной системы с калориферным нагревателем, изображенная на рисунке 3.

Рисунок 3–Система управления температурой

1– механический демпфер;

2–нагревательный калорифер;

3– воздушный фильтр;

4–секция фильтрации;

5– секция сбора воздуха.

Примем следующие обозначения: То – температура воздушного потока, поступающего в первую часть, Т2 – температура потока, выходящего из второй части, Т2d – заданный уровень температуры, выходящего из второй части. Нагреватель находится в секции сбора приточного воздуха вентиляционной системы и создаёт регулируемый поток тепла Q [2].

Приведем структурную схему объекта регулирования (см. рис. 4).

Рисунок 4– Структурная схема объекта регулирования

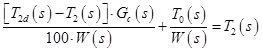

Выразили Т2(s) через Т0(s) и Т2d(s).

Для удобства записи обозначили

Операторное уравнение, соответствующее структурной схеме:

,

,

откуда получили выражение для T2(s) через T0(s) и T2d(s):

, или

, или

Определили переходную характеристику Т2(t), считая Gc(s)=K=500, если T2d(s) мгновенно изменяется с A/s до 2A/s (образы скачков  и

и  ). Учитывали, что до скачка заданного значения температуры система находилась в стационарном состоянии.

). Учитывали, что до скачка заданного значения температуры система находилась в стационарном состоянии.

Провели математическое моделирование считая Gc(s) = K/s (см. рис. 7), и Gc = K1+K2/s (см. рис. 9) , для второго случая обеспечим время установления температуры T2 меньше 150 с. Значение К выбрали исходя из критерия качества (по [5] перерегулирование не должно превышать 10%).

Система управления описывается линейными дифференциальными уравнениями.

Рисунок 5– Структура математической модели системы при изменении управляющего воздействия с 30°С до 60°С (Регулятор температуры – пропорциональный)

Рисунок 6 – Результаты моделирования процесса при скачкообразном изменении задания температуры с 30°С до 60°С в системе с пропорциональным регулятором.

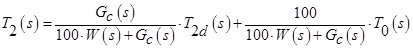

Верхняя осциллограмма, изображенная на рисунке 6 отражает изменение сигнала температуры T2d(t) и фактической температуры T2(t). Процесс начинается в момент времени t=0 c, когда сигнал принимает значение 30°С. Время первого достижения установившегося значения – 22 с. Полное затухание процесса в системе происходит примерно за 100 с. В момент времени t=100 c происходит скачкообразное нарастания до значения 60°С. Новый процесс затухает ещё через 100 с. Переходный процесс имеет быстрозатухающий колебательный характер.

На нижней осциллограмме рисунка 6 показан процесс изменения ошибки регулирования Еss=T2d(t) – T2(t). Видно, что абсолютная величина ошибки (установившееся значение) при отработке задании 30°С равно 5°С, а при отработке задания 60оС статическая ошибка равна 10°С.

На рисунке 7 приведена структурная схема исследуемой системы с новым значением Gc(s) (Gc(s)=K/s).

Рисунок 7 – Структура модели системы с интегральным регулятором температуры

На рисунке 8 показан процесс изменения температуры при отработке сигналов, который принимает значение 30°С в начальный момент времени и 60°С в момент времени t = 750 с. Видно, что при наличии интегрального регулятора ошибка регулирования (после завершения переходного процесса) равна нулю (Еss=0). Следует отметить, что процесс стал протекать медленнее, поскольку время первого достижения установившегося значения составляет около 220 с, а время затухания переходного процесса составляет около 500 с. Коэффициент усиления интегрального регулятора К=1. При этом значении перерегулирование процесса не превышает 10%.

Рисунок 8 – Процессы отработки задания температуры в системе с интегральным регулятором с коэффициентом усиления К=1

На рисунке 9 показана структура модели системы с пропорционально-интегральным регулятором температуры.

Рисунок 9 – Структурная схема модели системы регулирования с пропорционально-интегральным регулятором температуры

Коэффициенты К1=8 и К2=450 подобраны так, чтобы время установления температуры T2 было меньше 150 с и относительное перерегулирование менее 10%, что показано на осциллограммах процессов на рисунке 10.

Рисунок 10 – Процессы в системе с пропорционально-интегральным регулятором температуры

Рисунок 10 – Процессы в системе с пропорционально-интегральным регулятором температуры

Видно, что качественные показатели процесса регулирования лучше, чем в предыдущих системах.

Полученные результаты свели в таблицу 1

Таблица 1– результаты математического моделирования

|

Вид регулятора |

Время переходного процесса, с |

Перерегулиро-вание,% |

Установившаяся ошибка регулирования,% |

|

Пропорциональный |

100 |

|

|

|

Интегральный |

600 |

|

0% |

|

ПИ-регулятор |

120 |

|

0% |

Для определения оптимального типа регулятора необходимо задать на основе экспертных оценок критерии значимости, приведённые в таблице 2[3].

Таблица 2– экспертные оценки значимости

|

Критерий значимости |

Время переходного процесса |

Перерегулирование |

Установившаяся ошибка регулирования |

|

Обозначение |

А1 |

А2 |

А3 |

|

Величина |

0.25 |

0.25 |

0.5 |

Оптимальным вариантом, согласно полученным результатам, является пропорционально-интегральный регулятор

Обсуждение результатов:

Изложили этапы технологии работы вентиляционной системы. Разработали передаточные функции для решения проблемы применения нагревателей, заключающейся в определении оптимального управления вентиляционной системы. Получили требуемое качество переходного процесса, рассмотрели различные структуры (П-,И-,ПИ-) регуляторов. Применили метод экспертных оценок и теорию оптимизации для синтеза корректирующего звена..

Результаты исследования показывают, что наилучшим вариантом выбора регулятора для данной системы является применение пропорционально-интегрального регулятора.

Библиографическая ссылка

Бывальцев С.В., Зимина М.В., Шевцов А.А. РАЗРАБОТКА ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ВЕНТИЛЯЦИОННОЙ СИСТЕМЫ // Международный студенческий научный вестник. – 2018. – № 5. ;URL: https://eduherald.ru/ru/article/view?id=18686 (дата обращения: 20.04.2024).