Газовая промышленность в Казахстане относится к одной из стратегически важных отраслей экономики. XXI век - век научно-технического прогресса, сопряжен с проблемой нехватки энергоресурсов. Запасы углеводородов в мире истощаются с каждым годом. Борьба за ресурсы нарастает, проблема открытия новых месторождений газа стоит очень остро. В этой связи возникает необходимость повышения коэффициента углеводородоотдачи, а также освоение малых по запасам и содержащих сероводород месторождений углеводородов. Газоконденсатные месторождения с наличием сероводорода достаточно широко известны, при этом, основная их часть относится к разряду малосернистых. Проблемы разработки таких месторождений невозможно решить без создания эффективных технологий промысловой очистки газа от сероводорода. Из-за отсутствия надежной и экономичной технологии промысловой очистки газа от сероводорода темпы вовлечения в разработку малосернистых месторождений, небольших по запасам, когда строительство газоперерабатывающих заводов не оправдано, остаются низкими. Реальные к разработке месторождения находятся в консервации десятки лет. Поэтому создание технологии очистки газа от сероводорода для промысловой подготовки отвечает приоритетным направлениям отраслевой программы республики Казахстан по энергосбережению и является актуальной задачей.

Очистку газа от H2S выполняют абсорбционными, адсорбционными и окислительными способами. Абсорбционные способы основаны на массообмене, который реализуется через границу поверхности раздела между жидкостью и газом [1-4].

Адсорбционные способы очищают газ от вредных примесей путем их концентрации на поверхностных слоях твердого вещества, которое имеет высокую удельную поверхность [6]. Окислительные методы используют химические реакции, в процессе протекания которых происходит изменение валентности серы.

Выполненный анализ показал, что малосернистые газы наиболее эффективно очищать от H2S, используя абсорбционные методы, так как это дает возможность отказаться от узлов регенерации, что в свою очередь, упрощает и удешевляет классически схемы очистки.

Рассмотрим щелочные методы абсорбционной очистки газа от сероводорода. В классических схемах очистки газа от H2S широкое применение получили водные растворы алканоламинов, аммиака, карбонатов щелочных металлов, трикалийфосфата хроматов и прочие, особенностью которых является объединение всех этих методов в группу щелочных[5,6]. При этом самое широкое применение получили водные растворы этаноламинов. Широкий интерес ля очистки газов от H2S привлекают также моноэтаноламин (МЭА), диэтаноламин (ДЭА) и метилдиэтаноламин (МДЭА) [7]. Аминовая очистка газов от H2S и СО2описывается авторами работ [7]. Но такой технологический способ эффективен там, где производство большое и сырьевой газ содержит в своем составе большую концентрациюH2S. К таким месторождения относятся, в частности, Астраханское и Кашаганское[8]. Неудовлетворительные результаты показало также применение технологии аминовой очистки для газов, имеющих большое содержание СО2, как энергозатратное и неэффективное. Энергетические затраты его составляют порядка 30% от себестоимости очищенного газа, причем значительные затраты приходится на извлечение из газа СО2 , а не H2S [9].

Утилизация вредных газов до сих пор не решена с помощью современных технологий, не позволяющих давать товарную продукцию на базе извлеченного H2S при обработке малосернистых газов [10], используя даже его сжигание на факеле, так как необходим топливный газ, (а газы регенерации содержат выше 90% СО2, являющегося негорючим компонентом. Предварительные исследования очистки газа месторождения Тасбулат по применению ДЭА или МДЭА, растворенных в воде, показали энергетическую и экологическую неэффективность.

Рассмотрим также способы очистки газа от сероводорода с образованием малорастворимых в воде сульфидов. Известен процесс, когда H2S растворяют в H2O с образованием сероводородной кислоты. Диссоциация этой кислоты позволяет получить сульфид ионы, которые при взаимодействии с отельными катионами могут создавать сульфины, являющимися труднорастворимыми соединениями в водной среде. Таким образом, технология, использующая промывку газа, в котором находится H2S водными растворами, содержащими катионы, позволяет получить необходимый результат [11]. Выполняемый процесс описывается уравнением:

Ме+2 + H2S = MeS + 2Н+. (1)

Описанная технология является достаточно эффективной (до100% степени очистки) и позволяет упростить технологию проводимого процесса [1], но в связи с некоторыми технологическими осложнениями данная технология широкого применения в промышленности не получила. Это связано с отсутствием создания продуктами взаимодействия упругости паров над H2S, имея в тоже время высокую селективность процесса, режим прямотока, повышенную температуру и отсутствие выбросов в атмосферу сернистых соединений. Этот способ может быть применен ля того, чтобы очищать прямоточные массообменные аппараты.

При всех своих положительных достоинствах его применение на рассматриваемом месторождении Тасбулат является проблематичным, в связи с возможной опасностью образования гидратов.

Рассмотрим теперь окислительные методы абсорбционной очистки газа. Поглотительные растворы, которые могут быть применены для очистки газа путем их окисления, используют такие вещества, которые обладают способностью окисленияH2S до серы, как элементарной, так и с высокой валентностью. К таким веществам относятся хроматы щелочных металлов, перекиси, фталоцианины никеля, кобальта и т.п. [7,12]. Использование таких методов дало возможность очищать газ до 100 % [10,11]. Причем, особенностью этих методов является высокая степень очистки именно в тех случаях, когда пластовые флюиды содержат H2S в небольших концентрациях. Данный факт указывает на то, что имеется большая селективность у поглотителя к H2S при наличии большого количества СО2, а также извлечением H2S из газа в виде элементарной серы, являющейся товарным продуктом. Окислительные методы не приводят к осложнениям при больших температурах в процессе очистки таких газов. В качестве существенного дополнения к достоинству таких методов является исключение загрязнения окружающей среды продуктами очистки. Данный процесс окисления H2S при помощи хелатных комплексов Fe описан авторами работ [9,13] и выражается следующим уравнением:

2FeL- +H2S = 2FeL2- +S + 2H+, (2)

где L-Тр-Б (ЭДТА)- этилендиаминтетраацетат.

Данный процесс по очистке организуется при прямотоке взаимодействующих сред, аотработанныерастворырегенерируются при окислении кислорода, находящегося в воздухе. Процесс реализуется в различных массообменных аппаратах по уравнению:

4Fe2+ + 2H++02=4Fe3++20H- (3)

В результате анализа эксплуатации данной технологии в промышленных условиях, необходимо отметить следующие основные недостатки процесса:

1. Отсутствие возможности применения растворов, имеющих большую концентрацию ионов Fe, в связи с коррозией и значительными потерями абсорбента, которые требуют обеспечения циркуляции во всей системе существенного объема используемого абсорбента.

2 Использование значительного количества энергии для управления разбавленными растворами при их регенерации и на узле абсорбции. Возрастание габаритных размеров всех аппаратов без исключения технологической схемы, включая систему регенерации растворов.

3. Необходимость проведения профилактических мероприятий, предотвращающих коррозию скважинного оборудования и шлейфа.

4 Сброс в окружающую атмосферу дегазационных газов, пластовой воды и углеводородного конденсата, отделяющихся от газового потока в сепаратор, приводящих к ее загрязнению сернистыми соединениями.

5 Значительное увеличение токсичности поглотительного раствора за счет добавок в него фосфатов и роданидов, играющих роль ингибиторов коррозии, т.к. ПДК для роданидов равна 0,1 мг/м [10,14].

6 Загрязненность элементарной серы, образующейся в процессе очистки газа от H2S, компонентами поглотительного раствора, требующего особой перерабатывающей технологии в качественную продукцию и увеличение общих затрат, а также усложнение процесса.

Таким образом, реализовать все рассмотренные методы, использующие абсорбенты, приготовленные на базе водных растворов, чтобы производить очистку газа от H2S на ГКМ Тасбулат, достаточно сложно, так как они приводят к образованию гидратов.

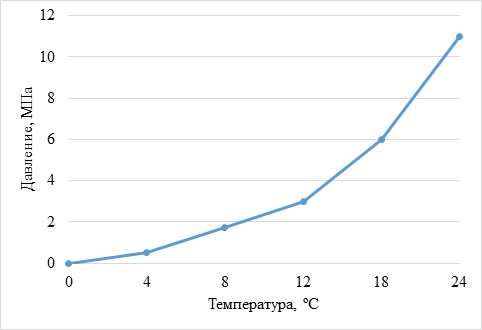

На рисунке 1 представлены условия образования гидратов для газа на месторождении Тасбулат.

Рисунок 1 - Условия образования гидратов для газа на месторождении Тасбулат

На основании данной зависимости очевидно, что для образования гидратов благоприятны условия абсорбции при Р= 9 МПа и Т= 8-12°С. Очистку газов от H2Sс использованием водных растворов поглотителей с учетом высокого давления в устье скважины необходимо начинать с предварительного подогрева газа до Т=30°С. Для предотвращения процесса гидратообразования на промысловой установке по очистке газа от H2S на месторождении Тасбулат УКПГ рекомендуется произвести замену абсорбента, имеющего в качестве основы водные растворы на абсорбенты, имеющего в качестве основы органические растворители или твердые поглотители.

Результаты проведенного анализа позволили определить предпочтительность существующих методов очистки сернистых газов от сероводорода, которая зависит от многих факторов. К таким факторам относятся: фракционный состав отходящего газа, его температура, концентрация и другие, которые оказывают влияние на энергозатратность используемого процесса.

Библиографическая ссылка

Голубев В.Г., Садырбаева А.С., Туребекова А.М., Касимова Ж.Ж., Сартай Ж.С. АНАЛИЗ СУЩЕСТВУЮЩИХ МЕТОДОВ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА // Международный студенческий научный вестник. – 2021. – № 5. ;URL: https://eduherald.ru/ru/article/view?id=20713 (дата обращения: 19.05.2024).