ООО «РАСКО» Воронежский стеклотарный завод – один из крупнейших поставщиков в РФ стеклянной узкогорлой тары для пищевых жидкостей (пиво, водка, напитки) – является участником пищевой цепочки «от поля до обеденного стола».

Предприятие является сложной производственной, экономической и социальной системой. Как производственная система предприятие создается и функционирует с целью создания определенного продукта, реализуемого на рынке. Стеклотарный завод как и любое предприятие подвержено рискам [1].

Риск характеризуется как опасность возникновения непредвиденных потерь ожидаемой прибыли, дохода или имущества, денежных средств в связи со случайным изменением условий экономической деятельности, неблагоприятными обстоятельствами. Его величина измеряется частотой, вероятностью возникновения того или иного уровня потерь.

Под оценкой риска понимается совокупность аналитических мероприятий, позволяющих спрогнозировать возможность получения дополнительного предпринимательского дохода или определенной величины ущерба от возникшей рисковой ситуации и несвоевременного принятия мер по предотвращению риска.

В статье рассмотрены риски, влияющие на качество продукции на Воронежском стеклотарном заводе ООО «РАСКО».

Целью деятельности предприятия является производство стеклотары предназначенной для пищевой продукции (пива, ликёроводочных изделий, газированных и негазированных пищевых жидкостей) и тары для лекарственных средств.

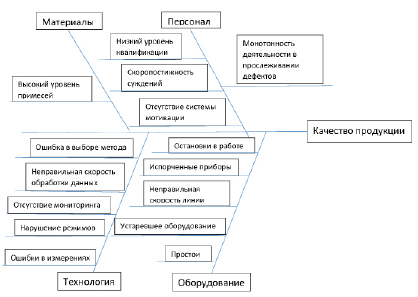

Рассмотрим с помощью экспертного метода «Диаграмма Исикавы» риски, влияющие на качество продукции стеклотарного завода «РАСКО». Причинно-следственная диаграмма применяется, как правило, при анализе дефектов, приводящих к наибольшим потерям. Она позволяет выявить причины таких дефектов и сосредоточиться на устранении этих причин.

При анализе факторов выявим вторичные, а может быть и третичные причины, приводящие к дефектам и подлежащие устранению. Поэтому для анализа дефектов и построения диаграммы определим максимальное число причин, которые могут иметь отношение к допущенным дефектам [3].

Диаграмма поможет выявить воздействующие на исследуемую проблему факторы. «Рыбный скелет» разделим на четыре категории: материалы, персонал, технология и оборудование. Далее в каждой категории укажем факторы, влияющие на качество (рис. 1).

Рис. 1. Диаграмма Исикавы

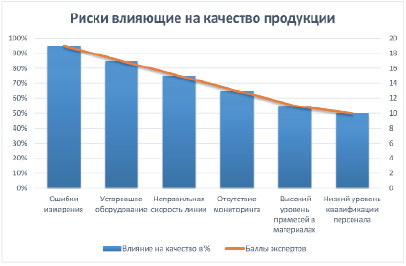

Используя экспертное мнение выберем 6 основных факторов, проанализируем их и перенесём в таблицу (таблица). Мы выбрали следующие факторы: высокий уровень примесей в материалах, низкий уровень квалификации персонала, ошибки измерения, неправильная скорость линии, устаревшее оборудование и отсутствие мониторинга. По мнению экспертов эти факторы являются наиболее существенными для данной проблемы. Далее каждый из экспертов (в нашем случае это заместитель директора по качеству и её помощница) выставляет баллы от 1 до 10 в соответствии с влиянием фактора на проблему качества продукции. Где 10 – очень влияет, 1–мало влияет. Затем рассчитываем сумму баллов каждого фактора, ранжируем их и располагаем в соответствии с рангами [4].

Следующим этапом расположим факторы в порядке уменьшения их значимости и создадим диаграмму, наглядно показывающую степень влияния фактора на проблему (рис. 2).

Ранжирование факторов

|

№ |

Название |

Эксперт 1 |

Эксперт 2 |

Сумма баллов |

Ранг |

% |

|

1 |

Высокий уровень примесей в материалах |

4 |

7 |

11 |

5 |

55 |

|

2 |

Низкий уровень квалификации персонала |

5 |

5 |

10 |

6 |

50 |

|

3 |

Ошибки измерения |

9 |

10 |

19 |

1 |

95 |

|

4 |

Неправильная скорость линии |

7 |

8 |

15 |

3 |

75 |

|

5 |

Устаревшее оборудование |

8 |

9 |

17 |

2 |

85 |

|

6 |

Отсутствие мониторинга |

6 |

7 |

13 |

4 |

65 |

|

Итого |

39 |

46 |

85 |

100 |

Далее используется метод Парето. Чей Принцип гласит, что 20 % усилий дают 80 % результата, а остальные 80 % усилий – лишь 20 % результата [2].

Диаграмма показывает: чтобы решить возникшую проблему, нужно работать, в основном, с первыми тремя факторами.

Воронежскому стеклотарному заводу «РАСКО» для уменьшения риска ухудшения качества продукции, в первую очередь следует отслеживать правильно ли ведутся измерения качества продукции, не старое ли оборудование и смотреть за наладкой скорости линии.

Рис. 2. Риски влияющие на качество продукции

Также важно мониторить технологию производства стеклотары, контролировать наличие примесей в сырье и вовремя посылать персонал на повышение квалификации.

Любой шаг современного предприятия, связанный с его финансовой деятельностью нуждается в тщательном продумывании, оценке риска. Никто и никогда полностью не может застраховать свою деятельность от возможных финансовых и иных потерь. Поэтому необходимо пользоваться методами, показывающими, снижающими и корректирующими уровень рисков.