Антифрикционный материал – графелон – может быть использован при изготовлении высоконапряженных узлов трения различного назначения и формирования на его основе элементов уплотнений шаровой запорной арматуры с запрессовкой непосредственно в кольцевые полости металлических заготовок или без запрессовки методом горячего прессования материала [6].

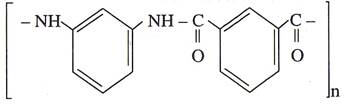

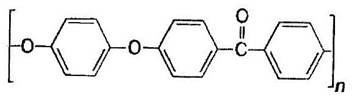

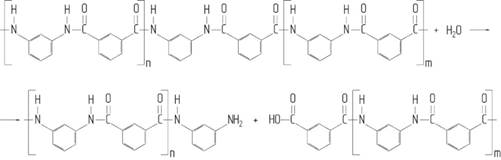

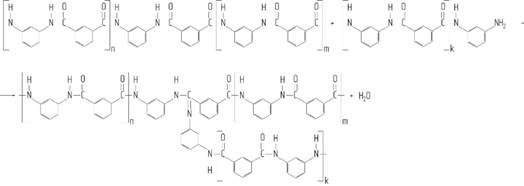

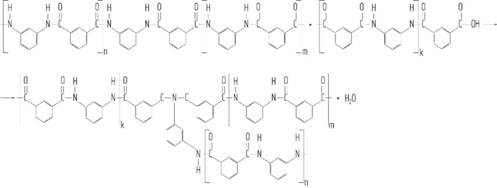

Структурные формулы фенилона и графелона представлены на рисунке 1.1 и рисунке 1.2 соответственно:

Рисунок 1.1. – Структурная формула фенилона

Рисунок 1.2. – Структурная формула графелона

Сравнение основных технических характеристик полимерного композиционного материала графелон марки «Графелон-20» и пресс-материала фенилон марки «С2» представлены в таблице 1.1. Пример изображения исходного сырья (графелона) представлено на рисунке 1.3.

Рисунок 1.3. – Исходное сырье – графелон (гранулы)

Таблица 1.1 – Сравнение основных технических характеристик полимерного композиционного материала графелон марки «Графелон-20» и пресс-материала фенилон марки «С2»

|

Показатель |

Значение |

|

|

Графелон-20 |

Фенилон С2 |

|

|

Плотность, г/см3 |

1,33 |

1,35 |

|

Разрушающее напряжение на изгиб, МПа, не менее |

160 |

150 |

|

Разрушающее напряжение на растяжение, МПа, не менее |

130 |

120 |

|

Разрушающее напряжение на сжатие, МПа, не менее |

250 |

240 |

|

Ударная вязкость, кДж/м2, не менее |

25 |

35 |

|

Твердость по Бринеллю, МПа, не менее |

250 |

220 |

|

Теплостойкость по Мартенсу, |

270 |

270 |

|

Теплостойкость по Вика, |

290 |

290 |

|

Коэффициент трения |

0,105 |

0,140 |

Графелон обладает такими качествами как высокая теплостойкость при длительной эксплуатации, низкий коэффициент трения, достаточно прочный материал, следовательно, в данной курсовой работе мы выбираем в качестве сырья графелон марки «Графелон – 20» (графелон получают на основе фенилона марки «С2» с добавлением графитированной ткани «Урал Т-22Р, марка А» в количестве 20%).

Графелон марки «Графелон-20» должен изготавливаться в соответствии с ТУ 2224-023-21065073-2003 и ТУ 6-05-221-226-72, утвержденных в установленном порядке.

Применяемое для получения графелона марки «Графелон-20» исходное сырье должно соответствовать требованиям, указанным в ТУ 2224-023-21065073-2003 и ТУ 6-05-221-226-72, утвержденных в установленном порядке, а также согласно производственной методике №572 для пресс-композиции графелон марки «Графелон-20» и представлены в таблице 1.2.

Таблица 1.2 – Требования к графелону марки «Графелон-20» и компонентам, входящих в его состав

|

Наименование сырья |

ГОСТ, ТУ, а также методика на подготовку сырья |

Обязательные показатели для проверки |

Регламентируемые показатели с допустимым отклонением |

|

Пресс-материал фенилон марки «С2» |

ТУ 2224-023-21065073-2003 ТУ 6-05-221-226-72 |

Ударная вязкость |

не менее 35 кДж/м2 1 кДж/м2 |

|

Графитированная ткань «Урал Т-22Р, марка А» |

ГОСТ 28005-88 |

- |

- |

|

Пресс-композиция графелон марки «Графелон-20» |

Производственная методика №572 |

Ударная вязкость |

не менее 25 кДж/м2 1 кДж/м2 |

Графелон марки «Графелон-20» должен соответствовать требованиям, указанным в ТУ 2224-023-21065073-2003 и ТУ 6-05-221-226-72, утвержденных в установленном порядке и представлены в таблице 1.3.

Таблица 1.3 – Требование к пресс-композиции графелон марки «Графелон-20»

|

Показатель |

Требования и нормы |

Метод испытания |

|

Внешний вид и цвет |

Пресс-композиция (пресс-порошок) серого цвета и однородные кусочки графитированной ткани темного цвета |

Визуальный контроль |

|

Плотность, г/см3 |

1,33 |

Весовой метод |

Графелон изготавливают в соответствии с требованиями ТУ 2224-023-21065073-2003, ТУ 6-05-221-226-72 и ГОСТ 28005-88, а также по технологическому регламенту или технологической карте, утвержденным в установленном порядке, а также согласно производственной методике №572. Графелон выпускают в виде порошка с размером частиц, равным 30-80 мкм и с добавлением графитизированной такни различных размеров. Допускается порошок с размером частиц, равным свыше 80 до 200 мкм и менее 30 мкм. Массовая доля порошка и графитированной ткани с отклонениями по размерам в сумме не должны быть более 3% от массы партии графелона.

Цвет графелона должен соответствовать контрольным образцам цвета, утвержденным в установленном порядке. Фенилон марки «С2» должен соответствовать ТУ 2224-023-21065073-2003 и ТУ 6-05-221-226-72. Графитированная ткань «Урал Т-22Р, марка А» должна соответствовать ГОСТ 28005-88. Пресс-композиция графелон марки «Графелон-20» должна соответствовать производственной методике №572 [11].

Графелон упаковывают (насыпают) в полиэтиленовые или полипропиленовые контейнеры по ГОСТ 20259-80. Масса порошка в контейнере должна быть (1000 кг ± 10 кг) или (500 кг ± 5 кг). Допускается упаковывание продукта в мягкие полиэтиленовые или полипропиленовые мешки для порошкообразных материалов. Доставляют графелон, в основном, в полиэтиленовых или полипропиленовых контейнерах по 500 кг и по 2 контейнера в каждой партии. На каждый контейнер приклеивают этикетку или прикрепляют бирку, на которую согласно требованиям ГОСТ 14192-77 наносят маркировку, содержащую: наименование предприятия - изготовителя; наименование продукта; номер партии материала; массу нетто и брутто; дату выпуска; номер настоящих технических условий.

Графелон транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующих на данном виде транспорта, и техническими условиями погрузки и крепления грузов.

Графелон принимают партиями. В документе о качестве должно быть: наименование и товарный знак предприятия-изготовителя; условное обозначение продукта; дату изготовления; номер партии; массу нетто; результаты проведенных испытаний и подтверждение о соответствии качества продукта требованиям ТУ 2224-023-21065073-2003 и ТУ 6-05-221-226-72; обозначение ТУ; штамп ОТК; количество мест; номер транспортного средства [11].

Для проведения испытаний отбирают точечные пробы и подготавливают к анализу объединенную пробу в соответствии с ТУ 2224-023-21065073-2003 и ТУ 6-05-221-226-72. Испытания порошкообразного графелона проводят в соответствии с ТУ 2224-023-21065073-2003 и ТУ 6-05-221-226-72.

Порошкообразный графелон хранят в закрытых контейнерах и в сухих складских помещениях. Транспортирование порошкообразного графелона должно проводиться закрытым транспортом, обеспечивающим защиту от атмосферных осадков. Срок хранения порошкообразного графелона – не более двух лет (согласно ТУ 6-05-221-365-76). По истечении срока хранения порошок (пресс-материал) испытывают повторно и, при положительном результате согласно требованиям ТУ 2224-023-21065073-2003, используют в дальнейшем для переработки.

Графелон хранят в закрытом помещении, исключающем попадание прямых солнечных лучей, атмосферных осадков и внешних загрязнений на расстоянии не менее 1 м от нагревательных приборов, при температуре не выше +30 ºС и относительной влажности не более 80%. Перед переработкой контейнеры с графелоном выдерживают не менее 12 ч в производственном помещении, если они хранились при температуре ниже +10 ºС.

Сушить материал следует лишь в том случае, если его влажность превышает 0,25%. Температура подсушки для графелона при атмосферном давлении не должна превышать более +240 ºС. Время сушки не должно превышать более 4-х часов [11].

Разнообразные изделия и детали из графелона являются деталями трения, в том числе зубчатые колёса криогенных машин, поршневых и сальниковых уплотнений компрессоров, насосов и аппаратов химической технологии, подшипников скольжения в различных областях науки и техники. Материалы такого типа обладают наилучшим сочетанием физико-механических и антифрикционных свойств. В настоящее время большинство узлов трения работают в экстремальных условиях и поэтому от самосмазывающихся материалов требуется не только обеспечения стабильной работы узла, но и сохранение материалов трущейся пары высоких физико-механических свойств. Из-за высокой теплонапряженности узлов трения самосмазывающиеся материалы не должны более чем на 30-40% терять механические свойства при предельных рабочих температурах и обладать хорошей теплопроводностью.

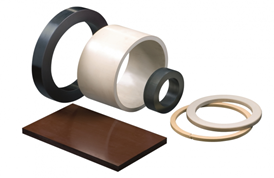

Кольцевые заготовки (буксы) и другие виды заготовок представляют собой детали с наружным диаметром от 40 до 300 мм, толщиной стенки от 5 до 40 мм, высотой от 8 до 100 мм. Кольцевые и другие виды заготовок предназначены для получения антифрикционных самосмазывающихся деталей.

Кольцевые и другие видов заготовок из графелона (стержневые, для специальных колец) должны изготавливаться в соответствии с ТУ 2224-023-21065073-2003 и ТУ 6-05-221-226-72, а также по технологической документации и рабочим чертежам, утвержденным в установленном порядке. Примеры изображений изделий из графелона представлены на рисунке 1.4.

Рисунок 1.4. – Примеры изделий из графелона

Поверхность готовых изделий из графелона должна быть гладкой, без трещин, раковин, недопрессовок и утяжин. На поверхности изделий не допускаются отпечатки от трещин, царапин, забоин пресс-форм, выходящие за пределы допускаемых отклонений на размер изделия, следы (вмятины) более 0,5 мм от выталкивателей, знаков, а также фаски, размером более 1 мм на местах зачистки облоя. На наружной поверхности изделий допускаются незначительные следы от формующего и калибрующего инструментов и другие неровности, не выходящие за пределы допусков. На поверхности и по торцу не допускаются пузыри, раковины, трещины и посторонние включения, видимые без применения увеличительных приборов. Окраска изделий должна быть сплошной и равномерной. Цвет изделий серый или черный (или от светло-коричневого до темно-коричневого). По требованию заказчика допускается изготовление изделий другого цвета. Внешний вид должен соответствовать контрольному образцу, утвержденному в установленном порядке [11].

Многие детали технических устройств из полимерных композитов эксплуатируются в нестационарных тепловых полях, поэтому изучение их теплофизических характеристик является весьма актуальной задачей. Процессы переноса тепла имеют большое практическое значение в авиации, космонавтике, промышленной энергетике, в технологических процессах химической, строительной и других отраслях промышленности. В частности, материалы на основе ароматических полиамидов предназначены для работы при повышенных (до 523 К) температурах и во всех климатических зонах. Кроме этого, термический коэффициент линейного расширения ароматических полиамидов в области эксплуатации достаточно стабилен и в 2–3 раза ниже, чем у других ненаполненных пластмасс. Улучшение свойств фенилона – основная причина введения в него наполнителей [1].

Изделия из графелона принимают партиями. Размер партии определяется аналитически. Документ о качестве должен содержать: наименование и (или) товарный знак предприятия-изготовителя; условное обозначение изделий; номер партии и дату изготовления; размер партии; подтверждение соответствия изделий требованиям ТУ 2224-023-21065073-2003 и ТУ 6-05-221-226-72; штамп ОТК. При несоответствии внешнего вида и размеров изделий из графелона требованиям ТУ 2224-023-21065073-2003 и ТУ 6-05-221-226-72 приемку производят аналитически и выборочно из партии.

При испытаниях изделий из графелона контролируют основные размеры изделий. Остальные размеры должны обеспечиваться принятой к производству формующей оснасткой, которую контролируют при ее приемке.

Испытания изделий из графелона проводят не реже одного раза в год. При получении неудовлетворительных результатов испытаний дальнейший выпуск изделий прекращают до выяснения причин, приведших к браку. Перед началом производства изделий из новых композиций сырья или при изменении технологических режимов следует проводить типовые испытания по всем основным показателям в соответствии с ТУ 2224-023-21065073-2003 и ТУ 6-05-221-226-72, утвержденных в установленном порядке [11].

В связи с все более расширяющимся применением полимерных композиционных материалов развиваются и методы их испытаний. Методы испытаний на растяжение, сжатие и изгиб, стандартизованные для пластмасс, малопригодны для испытаний армированных пластиков, являющихся анизотропными материалами. Разрушение происходит в зоне перехода от образца к металлическому захвату, и полученные результаты отличаются от 20 % до двух раз. Для длительных и усталостных испытаний используют те же методы и устройства, что и для статических, при этом погрешности измерений свойств полимерных композиционных материалов многократно возрастают [8].

Создание полимерных материалов нового поколения с улучшенными эксплуатационными свойствами дает возможность повысить технический уровень различных промышленных производств. В последние годы неуклонно возрастает объем производства и потребления термостойких полимеров, которые занимают важное место среди материалов, отвечающих требованиям современной техники. Однако существующий парк оборудования рассчитан в основном для переработки полимерных материалов с температурой плавления до 200-250 °С, поэтому получение изделий из термостойких пластмасс по традиционной технологии оказывается затруднительным. Эта проблема присуща всем классам термостойких полимеров, в частности ароматическим полиамидам, среди которых наиболее хорошо изучен и освоен промышленностью поли-м-фениленизофталамид (фенилон). Данный материал отличается высокой рабочей теплостойкостью (270 °С), химической инертностью к большинству органических растворителей. По комплексу физико-механических свойств может конкурировать со стеклопластиками, причем ценные свойства его сохраняются в интервале температур от -70 до +250°С, которые отличаются высокой прочностью и износостойкостью, тепло- и морозостойкостью.

Однако этот полимер обладает существенными недостатками, в первую очередь, трудностью переработки в изделия, обусловленной низкой текучестью расплава даже при температуре 330°С. Вязкость расплава фенилона очень высока (106-107 Па с) и зависит от температуры, энергия активации вязкого течения составляет 500 кДж/моль. Наличие в цепях макромолекул фенилона амидных связей определяет также его низкую гидролитическую стойкость и недостаточную термостабильность, так как температура перехода этого полимера в вязкотекучее состояние слишком высока (около 330°С). Указанные факторы практически исключают возможность использования серийного оборудования для переработки фенилона и изделий из него [3].

с) и зависит от температуры, энергия активации вязкого течения составляет 500 кДж/моль. Наличие в цепях макромолекул фенилона амидных связей определяет также его низкую гидролитическую стойкость и недостаточную термостабильность, так как температура перехода этого полимера в вязкотекучее состояние слишком высока (около 330°С). Указанные факторы практически исключают возможность использования серийного оборудования для переработки фенилона и изделий из него [3].

Полиамиды представляют собой твердые роговидные продукты, имеющие цвет от белого до светло-желтого, нерастворимые в обычных растворителях - спиртах, углеводородах, эфирах и т. д., но растворимые в кислотах и фенолах. Механические свойства различных полиамидов близки друг к другу. Температура плавления полиамидов (204-264°С) зависит от количества водородных связей, возможность образования которых определяется в первую очередь стереохимией макромолекул. Полиамиды являются кристаллическими полимерами и обладают малой полидисперсностью. Химическая реакционная способность их невелика; наиболее известной реакцией является гидролиз амидных связей. Вода при температуре до 100°С не действует на амидные связи, но при давлении выше 150°С вызывает полный гидролиз. Сильные органические кислоты (молочная, щавелевая) в водных растворах вызывают распад полиамидов. Окисляющие агенты (HNO3, Н2О (г) и т.д.) и отбеливающие вещества (содержащие свободный хлор) приводят к быстрой деструкции полимера. Полимеры обладают повышенным водопоглощением, но хорошей масло- и бензостойкостью, хорошей стабильностью размеров получающихся изделий. Недостатком полиамидов является высокая температура плавления, небольшой интервал пластичности, трудная совместимость с пластификаторами и стабилизаторами. Часть указанных недостатков можно устранить, получая смешанные полиамиды (сополиконденсаты), которые обладают более низкой температурой плавления, лучшей растворимостью и большей зоной пластичности [7].

Фенилон стоек к воздействию масел, бензина, слабых растворов кислот и щелочей. Фенилон и композиции на его основе склонны к старению в складских условиях, особенно при воздействии света. Графелон марки «Графелон-20» - композицию графита с фенилоном - применяют для разрезных поршневых колец компрессоров, работающих при больших перепадах давлений в условиях трения без смазочного материала. Вследствие высокой упругости и малой хладотекучести графелона эти кольца не требуют силовых элементов - эспандеров [4].

Основной технологией, используемой при производстве изделий из полимерных композиционных материалов, является прессование из порошков заготовок и их последующее спекание. При прессовании фактически закладываются будущие свойства изделий – плотность, прочность, упругость, износостойкость и равномерное распределение этих характеристик по всему объему изделия [5].

Решение проблемы переработки термостойких полимеров путем создания машин повышенной мощности является нерентабельным не только вследствие значительных энергозатрат, но, главным образом, из-за необходимости разработки и освоения нового технологического оборудования. Возможности синтеза новых термостойких ароматических полиамидов, свободных от перечисленных недостатков, во многом ограничены сложностью его проведения и высокой стоимостью исходного сырья [3].

Ароматические полиамиды типа графелон – это линейные, аморфные, стеклообразные полимеры. Температура стеклования у графелона составляет 290  . Ниже этой температуры стеклования полимер в блочном состоянии представляет собой твердое тело, изменение формы которого возможно лишь методами механической обработки (такие как резание, фрезерование и т.д.). Выше температуры стеклования графелон переходит (практически минуя стадию высокоэластического состояния) в вязкотекучее состояние, что определяет возможность использования для получения изделий из графелона методом литья под давлением. По аналогии с другими видами термопластов конкретная возможность переработки графелона в соответствующие изделия теми или иными методами при температуре выше температуры стеклования определяется главным образом значениями вязкости расплава полимера при данной температуре.

. Ниже этой температуры стеклования полимер в блочном состоянии представляет собой твердое тело, изменение формы которого возможно лишь методами механической обработки (такие как резание, фрезерование и т.д.). Выше температуры стеклования графелон переходит (практически минуя стадию высокоэластического состояния) в вязкотекучее состояние, что определяет возможность использования для получения изделий из графелона методом литья под давлением. По аналогии с другими видами термопластов конкретная возможность переработки графелона в соответствующие изделия теми или иными методами при температуре выше температуры стеклования определяется главным образом значениями вязкости расплава полимера при данной температуре.

Вязкость расплава графелона, также как и для других видов термопластов, резко уменьшается с увеличением температуры и при температуре около 330-350 становится вполне достаточной для придания расплаву практически любой формы (становится текучим) под действием относительно небольшого давления (порядка 25-70 МПа) за приблизительно несколько минут. Причем за этот временной промежуток (приблизительно несколько минут) полностью завершаются также процессы монолитизации пресс-композиции, т.е. процессы образования истинных когезионнных связей между отдельными фрагментами расплава, таких как частицы полимера, струи расплава и т.д., образование которых является обязательным условием получения сверхвысокопрочных изделий на основе любых полимеров, в том числе и графелона. Таким образом, в интервале температур около 330-350

становится вполне достаточной для придания расплаву практически любой формы (становится текучим) под действием относительно небольшого давления (порядка 25-70 МПа) за приблизительно несколько минут. Причем за этот временной промежуток (приблизительно несколько минут) полностью завершаются также процессы монолитизации пресс-композиции, т.е. процессы образования истинных когезионнных связей между отдельными фрагментами расплава, таких как частицы полимера, струи расплава и т.д., образование которых является обязательным условием получения сверхвысокопрочных изделий на основе любых полимеров, в том числе и графелона. Таким образом, в интервале температур около 330-350 реализуются условия, необходимые для практической переработки графелона и получения изделий из него методами прессования [11].

реализуются условия, необходимые для практической переработки графелона и получения изделий из него методами прессования [11].

При дальнейшем повышении температуры происходит еще большее снижение вязкости расплава. Однако увеличение температуры выше 360-370  наряду со снижением вязкости расплава ведет еще и к существенному ускорению деструктивных изменений полимерной основы и специфических для ароматических полиамидов процессов физического структурирования. При достаточно высокой температуре происходит резкое ухудшение всех свойств (вплоть до полной потери механической прочности) получаемых изделий из графелона.

наряду со снижением вязкости расплава ведет еще и к существенному ускорению деструктивных изменений полимерной основы и специфических для ароматических полиамидов процессов физического структурирования. При достаточно высокой температуре происходит резкое ухудшение всех свойств (вплоть до полной потери механической прочности) получаемых изделий из графелона.

При переработке фенилона верхней температурой цикла является рабочая температура прессования, равная (340±5) °С, а нижней - температура распрессовки, которая должна быть не выше 260 °С.

Ароматический полиамид фенилон обладает способностью быстро набирать влагу из воздуха, которая при горячем прессовании вызывает разложение полимера, сопровождаемое ухудшением прочностных свойств. В этой связи массовая доля воды в полимере при переработке не должна превышать 0,02%, что может быть достигнуто лишь тщательно организованной сушкой полимера.

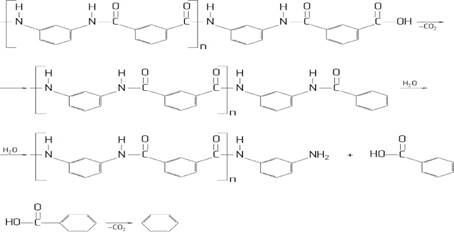

При протекании термической деструкции ароматических полиамидов происходят в основном гетеролитический и гомолитический процессы распада макромолекул полиамидов, приводящих к распаду полимерных цепей, их сшиванию, а также их изомеризации.

Исходя из особенностей электронного конфигурационного строения амидной группы ароматических полиамидов наиболее вероятными при протекании термодеструкции ароматических полиамидов являются следующие реакции:

- реакция гидролиза фенилона с образованием исходных полимеров:

(1.1)

(1.1)

- взаимодействие фенилона и исходных полимеров с образованием молекул воды:

(1.2)

(1.2)

(1.3)

(1.3)

- реакция декарбоксилирования фенилона и последующий гидролиз с образованием ароматического полиамида и бензойной кислоты (последующая деструкция бензойной кислоты с выделением бензола и углекислого газа):

(1.4)

(1.4)

Продуктами термической деструкции графелона (в частности фенилона) являются исходные мономеры, вода, углекислый газ, бензойная кислота, бензол, а также выделение м-фенилендиамина и изофталилхлорида и др. При производстве изделий из графелона область переработки ограничена температурами от +290 °С до +370 °С. В общем, графелон характеризуется плохой перерабатываемостью методом литья под давлением, но хорошо перерабатывается методом прессования, т.е. является более технологичным способ переработки [11].

Таким образом, с началом необратимого химического разложения ароматических полиамидов и негативным влиянием физического структурирования на их свойства исключается возможность переработки ароматических полиамидов при температурах выше 370  , т.е. при таких температурах, при которых можно было бы достигнуть уровня вязкости расплава, позволяющего использовать переработку графелона методом литья под давлением. Следовательно, метод прессования является по сути единственным пригодным для практического использования методом переработки графелона в соответствующие изделия [11].

, т.е. при таких температурах, при которых можно было бы достигнуть уровня вязкости расплава, позволяющего использовать переработку графелона методом литья под давлением. Следовательно, метод прессования является по сути единственным пригодным для практического использования методом переработки графелона в соответствующие изделия [11].

Прессование – это процесс получения изделий из термореактивных материалов. Иногда его применяют для изготовления изделий из термопластов. Сущность прессования состоит в переводе твердого полимерного материала в вязкотекучее состояние и дальнейшее формование изделия из расплава под действием тепла и давления. При этом в результате протекания химической реакции отверждения, которая протекает при повышенной температуре, происходит формование изделия, которое обладает устойчивостью формы при температуре прессования и не требует охлаждения перед извлечением из формы, как это принято при получении изделий из термопластов [9].

Физико-механические и химические свойства углеродных волокон и матрицы часто оказываются несогласованными, что порождает проблемы создания монолитных изделий из полимерных композиционных материалов и приводит к специфическим видам их разрушения (расслоению, местным разрывам, трещинам, нарушению адгезии и т.п.) [10].

Физико-химические основы переработки графелона методом прессования состоят из трех общих для всех полимеров физических стадий:

- процесс перехода загружаемого исходного материала в вязкотекучее состояние;

- процесс придания расплава полимера необходимой формы, т.е. собственно происходит процесс прессования;

- фиксация заданной формы изделия за счет изменения агрегатного состояния полимера, т.е. процесс перехода расплава полимера из вязкотекучего физического состояния в твердое агрегатное состояние, обеспечивающее возможность извлечения изделия из формы без его деформации [11].

Сущность метода прессования состоит в переводе твердого в исходных условиях пресс-материала в вязкотекучее состояние и дальнейшее формование изделия из расплава под действием тепла и давления. При этом в результате химической реакции отверждения, протекающей при повышенной температуре, происходит образование изделия, которое, как правило, обладает устойчивостью формы при температуре прессования и не требует охлаждения перед извлечением из оснастки [2].

Физико-химические основы, которые лежат в основе первых двух стадий являются общими для всех видов полимеров как термопластов, так и реактопластов. Третья стадия определяется типом перерабатываемого полимера (термопласты или реактопласты). В случае переработки реактопластов фиксация формы изделия осуществляется за счет химической реакции отверждения, протекающей при температуре прессования, что дает возможность переработки подобных полимеров при постоянной температуре оснастки (пресс-форм, матриц и т.д.).

В случае переработки термопластов (в том числе и графелона) не протекают химические реакции, ведущие к изменению агрегатного состояния при температуре переработки. Изменение физического и агрегатного состояний таких полимеров, т.е. фиксация формы изделия, обеспечивающая его извлечение из пресс-формы, возможны лишь при охлаждении расплава термопласта ниже температуры стеклования или температуры плавления, т.е. циклическое изменение температуры оснастки (пресс-форм, матриц и т.д.) [11].

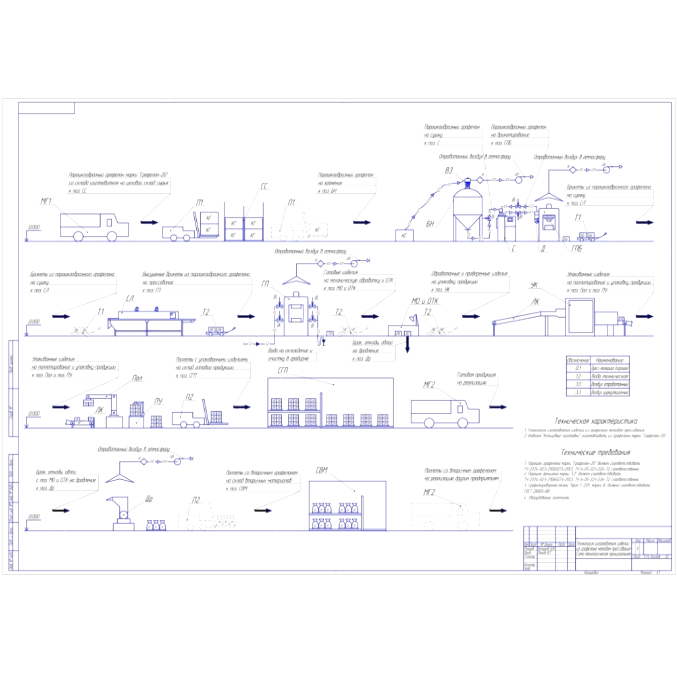

Технологический процесс производства изделий из графелона (графелон марки «Графелон-20») состоит из следующих стадий (рисунки 1.5 и 1.6):

- транспортировка пресс-материала;

- хранение пресс-материала;

- подсушка и дозирование пресс-материала;

- брикетирование пресс-материала (получение порошковых брикетов);

- сушка полученных порошковых брикетов;

- прессование высушенных брикетов;

- механическая обработка, проверка и упаковка полученных изделий;

- хранение готовой продукции;

- переработка отходов и их хранение.

Транспортировка пресс-материала. Контейнеры с порошкообразным графелоном на поддоне подвозятся на предприятие автотранспортом (поз. МГ1). Транспортировка должна осуществляться в закрытых машинах или под тентом, предохраняющий материал от солнечной радиации. Контейнеры с порошкообразным графелоном на поддоне (массой 500 кг ± 5 кг) разгружают с помощью автопогрузчика.

Рисунок 1.5. – Технология изготовления изделий из графелона методом прессования. Схема технологическая принципиальная

Хранение пресс-материала. Хранение контейнеров с порошкообразным графелоном на поддоне осуществляется на складе сырья (поз. СС) в отдельной ячейке. Ячейка должна иметь этикетку с указанием материала, марки материала, рекомендации по его использованию и другая необходимая информация.

Подсушка и дозирование пресс-материала. Контейнер с порошкообразным графелоном со склада сырья (поз. СС) при помощи автопогрузчика подвозится к бункеру-накопителю (поз. БН) и с помощью вакуум-загрузчика порошкооборазный графелон загружается в бункер-накопитель (поз. БН), где перед переработкой находится на хранении. Иногда во время транспортировки в сырую погоду, а также при воздействии на материал резких перепадов температуры повышается его влажность сверх допустимых пределов. В этих случаях перед переработкой необходимо подсушить материал.

Рисунок 1.6. – Технология изготовления изделий из графелона методом прессования. Схема технологическая принципиальная. Перечень

В связи с тем, что полиамиды являются гигроскопичными полимерами, перед переработкой их обязательно сушат. Время сушки не должно превышать более 4-х часов. Влажность графелона при переработке должна быть от 0,05% до 0,25% и не должна превышать данного интервала. При влажности меньшей 0,05% возможно увеличение молекулярной массы полимера, что может изменить физические, химические или физико-механические характеристики готового изделия. При влажности более 0,25% может начаться гидролитическая деструкция полимера, что приведёт к уменьшению молекулярной массы полимера, а также выделению мономеров и других соединений, которые могут значительно ухудшить физико-механические свойства и химическую стойкость выпускаемой продукции. Эффективная подсушка гигроскопичных полимеров, к которым относятся полиамиды возможна только предварительно осушенным воздухом. Поэтому применена сушилка (поз. С) со следующим циклом осушения: влажный и горячий воздух из бункера сушилки после охлаждения проходит через сотовый барабан влагопоглотителя. Барабан постоянно вращается с заданной скоростью 1-3 об/мин (скорость вращения регулируется). Через вращающийся барабан проходит три потока воздуха. Первый поток воздуха, выходящий из бункер-сушилки с полученной влагой от сырья проходит барабан. Влага из воздуха поглощается барабаном, и сухой воздух поступает обратно в бункер-сушилку. Второй, горячий поток воздуха сушит (регенерирует) барабан, при этом воздух для регенерации нагревается электрическими нагревательными элементами. Третий поток воздуха охлаждает барабан после регенерации и возвращается обратно в теплообменник. Теплообменник поддерживает температуру выходящего воздуха равную 5-10°С. При таком замкнутом цикле сухой воздух достигает температуры точки росы равную 40°С. Время подсушки графелона составляет около 1,5 часов при температуре 200 – 240°С.

Поэтому далее порошкообразный графелон из бункера-накопителя (поз. БН) через систему пневмотранспорта и встроенного вакуум-загрузчика поступает в сушилку (поз. С), откуда высушенный порошкообразный графелон также через систему пневмотранспорта и встроенного вакуум-загрузчика поступает в дозатор (поз. Д).

Брикетирование пресс-материала (получение порошковых брикетов). Навеска порошкообразного графелона из дозатора (поз. Д) поступает в брикетницу, которая установлена на гидравлическом прессе (поз. ГПБ). Брикетирование пресс-материала производят при температуре окружающего пространства в стационарной пресс-форме (брикетнице). Брикетирование осуществляют в следующей последовательности: матрицу устанавливают на нижней плите гидропресса на равновеликие шлифованные бруски так, чтобы нижний пуансон входил в матрицу на высоту не менее 15 мм; в нижний пуансон вставляют знак; затем дозатор засыпает необходимую дозу пресс-материала в пресс-форму; опускается верхний пуансон и происходит прессование пресс-материала при удельном давлении (45 2) МПа в течение 20-30 с, после чего давление сбрасывают и вынимают бруски из-под матрицы; затем снова прикладывают рабочее давление (по манометру) и делают выдержку под давлением в течение 20-30 с. По окончании выдержки под давлением размыкают пресс-форму и ходом выталкивателя вверх брикет извлекают из пресс-формы. Полученные брикеты из порошкообразного графелона (в ящиках) при помощи тележки подвозят на участок сушки полученных брикетов, а именно к ленточной сушилке (поз. СЛ).

2) МПа в течение 20-30 с, после чего давление сбрасывают и вынимают бруски из-под матрицы; затем снова прикладывают рабочее давление (по манометру) и делают выдержку под давлением в течение 20-30 с. По окончании выдержки под давлением размыкают пресс-форму и ходом выталкивателя вверх брикет извлекают из пресс-формы. Полученные брикеты из порошкообразного графелона (в ящиках) при помощи тележки подвозят на участок сушки полученных брикетов, а именно к ленточной сушилке (поз. СЛ).

Сушка полученных порошковых брикетов. Сушка полученных брикетов производится в ленточной сушилке (в сушильном шкафу), снабженной нагревательными элементами (поз. СЛ). Полученные брикеты укладывают на специальную ленту ленточной сушилки друг за другом. Брикеты медленно перемещаются по конвейеру ленточной сушилки при температуре на первой стадии 170-200 °С в течение не менее 2-х часов, а на второй стадии - при температуре 250-270 °С в течение 1-1,5 часов. Сушку полученных брикетов проводят непосредственно перед загрузкой их в нагретую пресс-форму гидравлического пресса (поз. ГП). Хранение (даже непродолжительное) высушенных брикетов не допускается. На выходе из конвейера ленточной сушилки (сушильного шкафа) брикеты попадают на специальный стол, на котором могут храниться не более 5 минут при температуре помещения (цеха). При необходимости допускается хранение высушенных брикетов при температуре 200-217 °С в ленточной сушилке (в сушильном шкафу) в течение смены. Высушенные брикеты из порошкообразного графелона (в ящиках) при помощи тележки подвозят на участок прессования высушенных брикетов, а именно к гидравлическому прессу (поз. ГП).

Прессование высушенных брикетов. Высушенные брикеты со специального стола перемещаются на гидравлический пресс, на котором происходит процесс прессования (поз. ГП). Прессование кольцевых заготовок осуществляется на стационарных пресс-формах. Конструктивные нагревательные и охлаждающие плиты могут быть смонтированы или в виде этажной установки, установленной на одном гидравлическом прессе и состоящей из 2-4 пар нагревательных плит, или по одной паре нагревательных плит, установленных на нескольких гидравлических прессах. Детали формы тщательно очищаются от остатков материала, затем наносят слой адгезионной смазки. Далее вставляют нижний пуансон и формующий знак в пресс-форму, затем надевают боковые обогреватели. Нагрев пресс-формы осуществляют на нагревательных плитах до температуры, равной 150-200°С, и закрепленную на столе гидравлического пресса (поддержание температуры на заданном уровне осуществляют автоматически с помощью терморегулятора). После этого доводят давление до 150-200 МПа, а затем делают выдержку под давлением в течение 10±0,5 мин. По достижению заданной температуры в пресс-форме поднимают верхнюю нагревательную плиту гидравлического пресса, загружают предварительно высушенные брикеты в гнезда пресс-формы, вставляют верхний пуансон в верхнюю нагревательную плиту гидравлического пресса, опускают верхнюю плиту гидравлического пресса с верхним пуансоном до уровня соприкосновения с матрицей пресс-формы, делают выдержку в течение 10±0,5 мин, прикладывают удельное давление, равное 15±2 МПа, и снова делают выдержку в течение 10±0,5 мин. По окончании выдержки под давлением выключают обогрев пресс-формы, сбрасывают давление, снимают боковые обогреватели, поднимают верхнюю плиту гидравлического пресса и пресс-форму с изделиями переносят на охлаждение на нагревательные плиты с температурой 60-80°С для охлаждения на другой гидравлический пресс. Охлаждение осуществляют под давлением 150-200 МПа в течение 10±0,5 мин. По окончании выдержки при охлаждении размыкают пресс-форму и ходом выталкивателя вверх брикет извлекают из пресс-формы (или в случае съемных пресс-форм изделия выпрессовывают при помощи выпрессовочных втулок и других инструментов). Готовые изделия из порошкообразного графелона (в ящиках) при помощи тележки подвозят на участок механической обработки и ОТК (поз. МО и ОТК).

Механическая обработка, проверка и упаковка полученных изделий. Готовые изделия визуально проверяются рабочим и обрабатываются им же (срезается облой и т.д.), бракованные изделия отбраковываются и складируются в ящик, также как и облой. Прошедшие визуальный контроль и первичную механическую обработку готовые изделия (в ящиках) с помощью тележки поступают на участок механической обработки, проверки и упаковки (поз. МО и ОТК). После вторичной механической обработки изделия (в ящиках) с помощью тележки перевозятся к контрольному посту ОТК. Здесь контролеры ОТК проверяют изделия на внешний вид и соответствие размерам.

Обработанные и проверенные изделия (в ящиках) с помощью тележки подвозят к месту упаковки и там их упаковывают при помощи роботизированного упаковочного комплекса с ленточным конвейером (поз. УК). В роботизированном упаковочном комплексе происходят следующие технологические операции: формирование тары, укладка продукта и заклейка короба. Короб формируется из сложенной заготовки, подающейся из кассеты. Затем подгибаются нижние клапаны, и короб поступает в зону автоматической укладки блока продуктов. Подающий шаговый транспортёр формирует блок из продукции необходимой формы для дальнейшей автоматической укладки. Сформированный блок, в зависимости от формы и размеров, автоматически переносится зажимами или вакуумными захватами в предварительно сформированный гофрокороб. В момент начала укладки продукта короб фиксируется вакуумными захватами, а нижние клапаны короба фиксируются под весом продукта. Затем наполненный короб перемещается на стадию вибрационного уплотнения, где при необходимости происходит его встряхивание для равномерного распределения изделий по объему коробки. Далее заполненный короб с обработанными и проверенными изделиями поступает на специальный заклейщик, находящийся в роботизированном упаковочном комплексе, где происходит закрытие верхних клапанов. Заклейка верхних и нижних клапанов короба происходит на последнем этапе упаковки обработанных и проверенных изделий.

После заклейки клапанов короба сбоку наклеивается этикетка с указанием всех необходимых данных или на каждый заклеенный короб прикладывается технический паспорт. В техническом паспорте указывается: наименование изделия и материала, номер партии, количество, дата и заключение ОТК, а также другая информация. Механическая обработка и проверка изделий производится вручную при помощи различных приборов, но без применения специальных обрабатывающих механизмов и устройств.

Заклеенные короба с обработанными и проверенными изделиями по ленточному конвейеру отправляются к паллетайзеру (поз. Пал), который производит укладку коробов на паллеты. Для уменьшения вероятности повреждения изделий и снижения воздействия влажности на упакованные изделия, паллеты с заклеенными коробами (упакованные изделия) обматываются плёнкой на паллетоупаковщике (поз. ПУ). Подача паллет с грузом под опалечивание осуществляется автоматически с конвейера. Паллета с грузом устанавливается на поворотный круг (с помощью подъездной рампы или кары). Оператор прикрепляет конец стрейч-пленки к паллету (если речь идет о полуавтоматическом упаковочном оборудовании. На автоматическом данная операция программируется и не требует отдельных действий). Далее нажатием кнопки запускается заданный цикл обмотки. Оператору остается лишь отрезать пленку после обмотки и снять паллет с паллетоупаковщика (поз. ПУ).

Хранение готовой продукции. Паллеты с упакованными изделиями после упаковки и приемки ОТК отправляются на склад готовой продукции (поз. СГП) при помощи автопогрузчика. Далее паллеты с упакованными изделиями складируются в специально отведенные ячейки в соответствии со специальными ГОСТами. Каждая ячейка должна иметь этикетку с указанием изделия и материала. Паллеты с упакованными изделиями укладывают на стеллажи (высота стеллажей не должна превышать более 2 м). Далее паллеты с упакованными изделиями (в коробах) при помощи автотранспорта отправляются на реализацию (поз. МГ2).

Переработка отходов и их хранение. В процессе производства изделий из графелона образуются следующие виды отходов: слитки, облой при механической обработке, брак, образованный при наладке гидравлических прессов, брак, отобранный при приемке ОТК и т.д. Брак, слитки и облой складируются в цеховую тару (в ящик) и при помощи автопогрузчика доставляются к дробилке (поз. Др). Далее все указанные виды отходов измельчаются с помощью дробилки (поз. Др), ссыпаются в полиэтиленовые или полипропиленовые мешки, укладываются на паллеты и при помощи автопогрузчика отправляются на хранение на склад вторичных материалов (поз. СВМ). Далее паллеты со вторичным графелоном (в мешках) при помощи автотранспорта отправляются на реализацию другим предприятиям (поз. МГ2).

Таким образом, в области техники усилия ученых сосредоточены на повышении механической прочности полимерных материалов. Сверхвысокопрочные полимеры характеризуются исключительно высокой упорядоченностью их молекул, т. е. высокой степенью кристалличности. Необходимо подчеркнуть, что рассмотрение «количественных» аспектов прочности важно для решения задач практического использования высокопрочных и сверхвысокопрочных полимеров, научная же проблема одна: приблизиться к теоретической прочности - это значит заставить как можно больше молекулярных цепей «работать на прочность», т.е. создать такую структуру полимера в отвержденном состоянии, которая позволяет повысить долю цепей, принимающих на себя нагрузку.

Поэтому основные усилия исследователей и производственников направлены на разработку эффективных, технологичных и экономичных методов получения армирующих волокон, а также на совершенствование технологических процессов изготовления материалов и изделий. Успешное решение этих проблем позволит надеяться, что преимущества, связанные с использованием композиционных материалов, будут успешно реализованы в самом широком ассортименте изделий, с которыми нам приходится иметь дело постоянно.

Применение сверхпрочных композиционных материалов обеспечивает новый качественный скачок в увеличении мощности двигателей, энергетических и транспортных установок, в уменьшении массы машин и приборов. Технология получения полуфабрикатов и изделий из композиционных материалов достаточно хорошо отработана. Композиционные материалы с неметаллической матрицей используют в судо- и автомобилестроении; из них изготовляют подшипники, панели отопления, спортивный инвентарь, части ЭВМ. Также их применяют для изготовления деталей авиационной техники, аппаратуры для химической промышленности, в рентгеновском оборудовании и др.

В настоящее время важнейшими факторами, сдерживающими применение большинства композиционных материалов, являются высокая стоимость армирующих волокон, в первую очередь нитевидных монокристаллов, а также серьезные проблемы технологического характера, затрудняющие высокую степень реализации прочности армирующих волокон в деталях из композиционных материалов.

В данном случае углеродные композиционные материалы могут быть использованы в военной технике и вооружениях (в сверхмалых компьютерах, роботах, спутниках, системах запуска, датчиках). Созданные более легкие и более прочные материалы найдут применение в производстве боевой техники и оружия, имплантантов (вводимых в организм солдат), новых видов стрелкового оружия (без использования металлов), автономных боевых устройств, а также более портативных систем химического и биологического оружия. Многие возможные области применения углеродных композиционных материалов предопределены их свойствами, благодаря которым они выгодно отличаются от других углеродных материалов.

Перспективы углеродных композиционных материалов огромны и оптимистичны, о чем свидетельствуют результаты работ по исследованию возможностей их крупномасштабного производства. Высокий потенциал их практического использования будет способствовать быстрому развитию исследований в той области. Это неизбежно приведет к созданию материалов новых типов и нового поколения.

Многообразие композиционных материалов предполагает еще немало интересных и непривычных с традиционной точки зрения технологических процессов и специфического оборудования. Впрочем, пожалуй, спустя пару десятков лет, когда композитные материалы прочно войдут в нашу жизнь, подобные производства уже никому не будут в диковинку. И, конечно, очень хорошо, что такие промышленные линии уже сегодня возникают в России. Сейчас отечественным компаниям очень важно не упустить момент и занять уверенные позиции на мировом рынке.